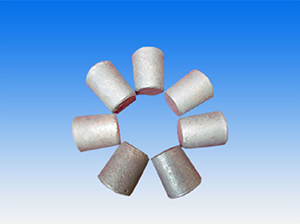

铸铁是一种用途广泛的铸造金属材料,具有良好的力学性能和耐磨性,被广泛应用于机械制造、建筑工程、汽车工业等领域。铸铁段作为铸铁制品的一种,生产流程和工艺条件对产品质量和性能起着至关重要的作用。

铸铁段的生产流程一般包括原料准备、熔炼、浇铸、清理和检验等环节。

原料准备:铸铁段的主要原料是生铁、废钢、铁水、石灰石等。在生铁和废钢中添加适量的合金元素,如铬、镍、锰等,可以提高铸铁段的强度和耐磨性。

熔炼:将原料放入高炉或电炉中加热,使其熔化成为铁水。熔炼过程中需要控制炉温、炉底温度和加料速度,确保合金元素的均匀分布。

浇铸:将熔化的铁水倒入模具中,待其冷却凝固后,形成铸铁段。浇铸过程中需要控制浇注速度和温度,避免气孔、夹渣等缺陷的产生。

清理:清理工序包括去除模具、铲除氧化皮、修整表面等处理,使铸铁段表面光滑平整。

检验:通过化学成分分析、力学性能测试、硬度测试等手段对铸铁段进行检验,确保产品达到标准要求。

铸铁段的生产工艺条件主要包括温度控制、浇注速度、坩埚选择、模具设计等方面。

温度控制:在熔炼和浇铸过程中,需要严格控制铁水和模具的温度,避免过高或过低导致浇注不良或凝固不完全。

浇注速度:浇注速度过快容易产生气孔,浇注速度过慢则容易导致热裂纹,需要根据产品的尺寸和形状选择合适的浇注速度。

坩埚选择:坩埚的选择对于熔炼和浇注过程有重要影响,不同的坩埚材质和尺寸适用于不同的工艺需求。

模具设计:模具的设计应考虑产品的形状、尺寸和结构特点,避免因模具设计不当导致产品变形或缺陷。

文章内容来源于网络,如有问题请和我联系删除!